预防性维护

前言

伴随着工业化、信息化和经济全球化的发展,从德国的“工业4.0”到中国的“工业互联网”,这些战略的提出和施行都意味着各国对工业物联网的高度重视,大数据、边缘计算,自动控制、可靠性工程,物联网技术等行业出现了新的突破,使预测性维护也越发得到市场重视,进一步推进了制造业发展向智能化新模式的转变。但是很多小伙伴对预测性维护这个概念还不是很清楚,甚至很多把预测性维护与预防性维护,没有区别开来,傻傻分不清。今天就简单的帮大家梳理下什么是预防性维护?

为什么要有预测性维护?

传统工厂里主要采用事后控制的方式来解决维护问题,即,在故障出现后及时来解决,但是,这意味着维修人员成为了救火队员,而且故障已经发生损失已经造成,当机、在制品损失都是非常巨大的,因此,通常较多的还是预防性维护,在规划的时间里对设备进行统一的更换,升级,这样的好处避免了大的故障发生的风险,但也造成了设备的使用价值被废弃,也不能避免突发的故障。每个机械设备都是一笔重要的资产,其长期可靠的运行不但保证生产的正常,质量的可靠以及避免故障引发的停机,显然,预测性维护是具有更为广阔的发展前景的。

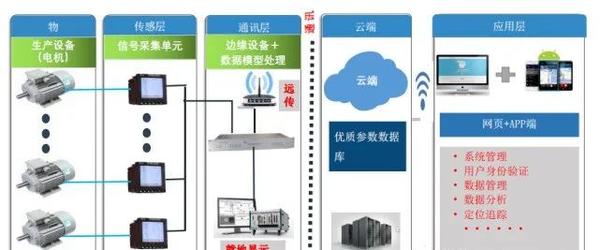

同时,在今天,智能时代,基于传感器技术、数据采集、大数据分析、云服务技术,使得基于状态监测的预测性维护变得更加便利,也成本更低,因此,这是一个具有广阔应用前景的技术发展方向。

预测性维护和预防性维护有什么区别?

预测性维修是以状态为依据的维修,在机器运行时,对它的主要(或需要)部位进行定期(或连续)的状态监测和故障诊断,判定装备所处的状态,预测装备状态未来的发展趋势,依据装备的状态发展趋势和可能的故障模式,预先制定预测性维修计划,确定机器应该修理的时间、内容、方式和必需的技术和物资支持。

预防性维修又称定时维修,是以时间为依据的维修,它根据生产计划和经验,按规定的时间间隔进行停机检查、解体、更换零部件,以预防损坏、继发性毁坏及生产损失。这种维修方法也就是目前所普遍采用的计划维修或定期维修,如大、中、小修等。

预防性维护是通过运用各种手段进行数据和信号的采集(可以是间断地采集,也可以是连续地采集)、分析和判断设备的劣化趋势、故障部位、原因并预测变化发展、提出防范措施,防止和控制可能的故障出现。

利用电流采集器,振动分析仪,超声波仪等检测设备,通过检测设备的电流,温度和振动等运行参数,并将测得的参数与设备标准运行状态参数进行比较,从而判断是否需要进行维护,以及如何有针对性的安排维护工作。

预防性维护是以时间+经验的叠加.预测性维护是以状态为依据,运用人工智能+大数据的技术整合。