导 读

FMEA从上个世纪到现在已经繁衍到第五代了。那么大家对新的FMEA又能了解多少呢?

来看看吧....

什么是FMEA?

官方定义为:FMEA,即Failure Mode and Effects Analysis,是在产品设计阶段和过程设计阶段,对构成产品、设备的子系统、零件,以及构成过程的各个工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品或设备的质量和可靠性的一种系统化的活动。

1950年,美国的GRUMMAN公司研发新型喷射战斗机时,为了评估飞机操作系统某一元件之失效分析采用了FEMA的解析方法;

1957年,Boeing飞机公司与Martin公司正式将FMEA列入工程指导手册,同时期美国NASA与军方也开始应用FMEA技术;

1993年,美国汽车工业为连贯设计、开发与制造的程序,整合各个汽车公司的FMEA应用程序,当时的三大汽车公司委托ASOC整合潜在失效模式与效果分析参考手册SEA-J-1739。

我国于1970年左右引进FMEA技术,用于航空航天及汽车工业上。

FMEA从上个世纪到现在已经繁衍到第五代了。那么大家对新的FMEA又能了解多少呢?来看看吧....

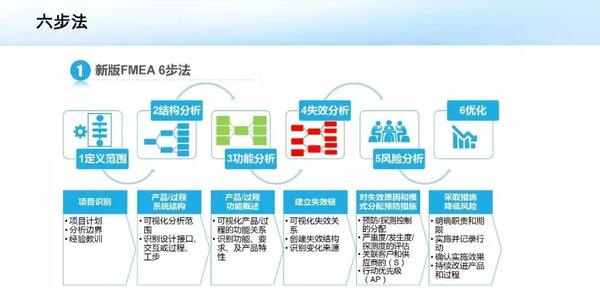

新版 FMEA的七步法,以精确、关联和完整的方式提供了技术风险记录的结构,新的结构如下:

1. 精确的,因使用技术术语来描述故障模式及其潜在原因;

2. 相关的,因为失效影响描述了失效的技术后果;

3. 完整的,因为它使用了「聚焦元素 - 上级元素 - 下级元素」的方法,可以全面审查风险。

另外一个显著变化,是强调 FMEA策划及准备作为 FMEA第一步,虽然定义范围一直是 FMEA的一部分,但新版FMEA手册使其更加突出。

例如确定分析边界(包括什么和不包含什么)、5T(FMEA意图、时间、团队、任务、工具)的应用,FMEA数据库的准备和经验教训,以及角色和职责的明确定义(管理者、技术主管、协调员、团队成员)等。

其中,将经验教训组织到 FMEA数据库中的好处是:

1. 降低过去因人员流失,流失知识而导致风险再次发生;

2. 节省 FMEA准备过程中的时间,FMEA数据库是类似产品和过程FMEA的可靠起点;

3. 使「FMEA作为动态文件」的概念具有实用性;

4. 管理阶层明确预估和分配资源,以标准化经验教训。

新版 FMEA七步法更有条理,对提高跨功能小组的效率发挥了重要作用:

1. 可以全面性地解决更多风险;

2. FMEA的多学科评论变得引人注目,「用技术指导思考」而非「无聚焦的头脑风暴」,避免了对 FMEA的沮丧态度。

3. 使高阶管理者能够理解和审查必要的行动和资源,以降低技术风险。

新旧版本对比:

FMEA新版七步法专业解析

1第一步,定义范围

强调并澄清了建立稳健的FMEA所需基础,例如:

1. FMEA的目的、目标和限制技术风险文件编制规范(清晰、基于现实,真实和完整);

2. 更强调高阶管理者对 FMEA开发过程的承诺;

3. 与专有技术保护相关的澄清;

4. 新 AIAG-VDA FMEA手册过渡策略说明;

5. 使用 FMEA数据库来保存组织知识和经验教训;

6. 将 DFMEA和 PFMEA中分析的同一特性,使用相同的失效后果,以实现 DFMEA与 PFMEA的关联。

7. 使用 5T法:透过明确工作目的和范围、与 APQP阶段的时间安排一致、确定团队的典型角色和责任、七步法的任务使用、工具 FMEA示例(包括使用软件和传统试算表)。

2第二步,结构分析

DFMEA:

从理解系统结构开始,再将设计分解为系统、子系统和组件之后,聚焦元素、上级元素和下级元素将以表格形式描述,并提供在结构分析使用工具的附加说明(如框图、结构树)。

PFMEA:

其结构分析,增加了更详细的制造流程分解:

1. PFMEA的聚焦要素:聚焦工艺的步骤站编号和名称;

2. 上级元素:过程名称(整个制造过程);

3. 下级元素:过程要素 4M类型(基于特性要因分析),考虑人/机/料/法等类别,从而得出更完整的失效原因列表(FC)。

3第三步,功能分析

DFMEA:更深入地解释「如何正确地描述一个功能」,包括支持功能分析的工具(P图)。

PFMEA:增加了与上级元素和下级元素相关的功能和要求描述,故障影响(FE)和故障原因(FC)描述更清晰完整。

4第四步,失效分析

DFMEA:增加了失效类型和失效链模型的概念,以支持更全面(描述更多故障)和一致(FE、FM、FC之间的内部一致性)的失效描述。

PFMEA:

1. 其「聚焦元素」的失效替换「失效模式(FM)」;

2.「上级元素」和/或「车辆最终用户」的失效替代「失效影响(FE)」;

3.「过程要素」的失效替代「失效原因(FC)」。

5第五步,风险分析

DFMEA:

进一步区分预防控制(PC)和探测控制(DC)。在评价发生率和探测率之前,需要考虑PC和 DC有效性的确认。

在确定严重程度、发生率和探测度后,DFMEA「行动优先级(AP)」替换「RPN」,根据 AP高、中、低水平确定行动优先级。

PFMEA:

1. 将「分类列」替换为「特殊特性」和「筛选代码」;

2.「发生度」替换为「FC的发生度」;

3. 发生度基于「预测FC发生」,从而需确定预防控制(PC)的实际有效性;

4. 现行过程控制,将「预防措施」替换为「失效原因(FC)的现有预防控制(PC)」;

5. 现行过程控制,「探测措施」将被「探测失效原因(FC)」或「故障模式(FM)的现行探测控制」取代;

6.「探测措施」替换为「FC或FM探测措施」;

7. 探测度现在基于三个因素:探测方法成熟度、探测机会和探测能力;

8.「RPN」替换为PFMEA「行动优先权(AP)」,根据AP高、中、低水平确定行动优先级。

6第六步,优化

DFMEA:

「建议措施」被「预防措施」和「探测措施」取代。

添加了列:「状态」(计划、决策、实施待定、已完成、已放弃)和通过指向证据而采取的操作。

PFMEA:

「建议措施」被「预防措施」和「探测措施」取代。

添加了列:「状态」(计划、决策、实施待定、已完成、已放弃)和通过指向证据而采取的操作、特殊特性和备注。

7第七步,结果文件化

D/PFMEA的结果文件需要向管理层和客户报告内部情况

新版 FMEA(AIAG-VDA)应对措施

老师以自身在车厂供应链的丰富经验,与各位分享因应新版的建议:

1. 着手熟悉新的 AIAG-VDA FMEA手册,尽早确定当前 FMEA开发过程的差距以满足新手册的新要求。

2. 对 FMEA(跨功能团队、FMEA协调员、管理阶层、稽核员)的开发支援有影响的人员培训。

3. 制定「新FMEA试点项目」并确定实施计划。根据质量成本衡量您的 FMEA试点项目的财务影响。

4. 规范公司 FMEA业务流程以支援新的FMEA手册的应用。