难不倒你?

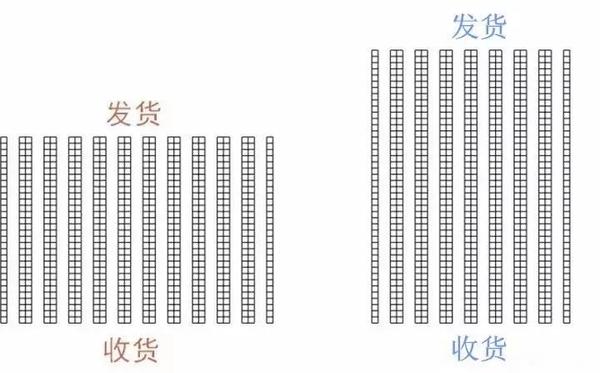

那再来看下这两张对比图,哪个布局更加好?

为什么要关注仓库布局?

在仓库操作中,什么操作最耗时?

有一个大概的统计,假如说总工作量是100%的话,那么大概的分布如下:

- 收货:10%

- 上架:15%

- 拣选:55%

- 检查,包装以及发货:20%

根据订单进行拣选花费仓库大部分的操作精力,如何优化拣选,对仓库的操作效率至关重要。

如果将拣选本身进一步细分的话,移动搬运占比55%,寻找占比15%,拿取占比10%,文件准备和其他工作20%。所以拣选占到整个仓库作业的大头,而其中移动搬运又占到拣选操作的大头。

如果仓库足够大,那么拣选就必须要考虑分工,分区域进行拣选。但是分工又会带来下游合并包裹的操作。另外一件对拣选,尤其是搬运和移动非常重要的事情就是:仓库布局。现如今大部分的工业企业对仓库布局的关注是不够的。

仓库布局设计

1. 货位位置确定:

一般应按入库、验收、存储、分拣、出库流程安排;

根据作业频率确定位置,频率高的靠近门。

2. 货位尺寸的确定:

货位尺寸关系到仓库面积和空间的利用率,也关系到能否顺利存取货位,货位尺寸取决于在货物单元四周需留出的净空尺寸,还要根据销售旺季时,所需单一材料的总量来考虑;

注重货物流量(吞吐量大的应置于移动距离最短的位置,包括主通道、低货位)。

3. 功能区域划分:

是指对仓库的各个组成部分—存货区、入库检验区、理货区、配送备货区、通道以及辅助作业区在规定范围内进行全面合理的安排。

(1)根据货物特性分区分类储存,将特性相近的货物集中存放;

(2)将单位体积大、单位重量大的货物存放在货架底层,并且靠近出库区和通道;

(3)将周转率高的货物存放在进出库装卸搬运最便捷的位置;

(4)将同一供应商或者同一客户的货物集中存放,以便于进行分拣配货作业。

物流相关性设计

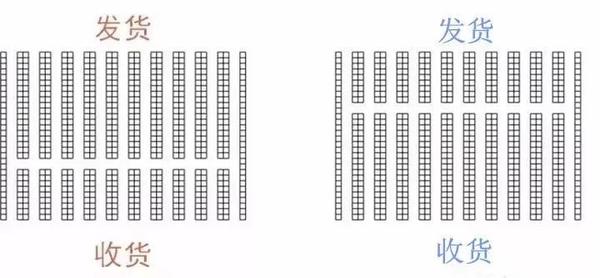

1. 直线型,出入口在仓库的相对面,无论订单大小与拣货品相多少,均要通过仓库全程,适合作业流程简单、规模较小的物流作业;

2. 双直线型,出入口在仓库的相对面,但具有两条通路,适合作业流程相似,但有两种不同的进出货形态的物流形式;

3. 锯齿型,出入口在仓库的不同侧面,路线成锯齿状,通常适合多排并列的库存货架区内;

4. U型,出入口在仓库的同侧,根据进出货频率大小,将物流量大的物品安排在靠近进出口端的储区,缩短物品的拣货搬运路线;

5. 分流式,适用于批量拣货的分流作业。

通道设计

1. 通道类型,入库区通道、各库房(货位)间通道;

2. 通道的方向、宽度、数量,汽车通道不小于4米,叉车通道不小于3.6米;

3. 使货物的出入库是单向和直线运动,避免逆向操作和大幅度改变方向的低效率运作;

4. 搬运过程中容易撞到的地方可以用软材质物品包裹(墙角、立柱等)。

货物堆码设计

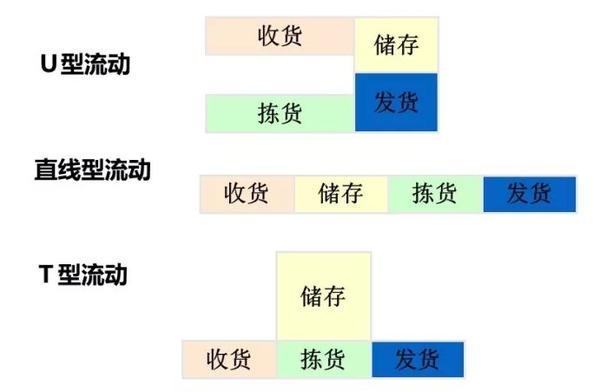

货物堆码,是指货物堆垛操作方式、方法的总称。它是根据货物的包装、外形、保管要求,结合仓库设备条件、储存时间长短,将货物按一定规律堆成各种形状货垛的方法。

1. 货物堆码的基本要求

(1)货物在正式堆垛时数量、质量、包装必须符合要求;

(2)堆码场地要求干燥、且垫高,为了机械搬运方便,可以用托盘;

(3)堆码的基本要求:合理 、牢固 、定量 、整齐 、节省。

2. 货物堆码方式

3、货物堆码注意事项:

尽可能地向高处码放,提高保管效率;

重下轻上原则;

根据出库频率选定位置;

同一品种在同一地方保管原则;

便于识别原则;

便于点数原则;

依据形状安排保管方法;

货物容易划伤、硌伤,托盘要有泡沫板类的保护层;

货物堆码防止滚动时,要考虑到是否会伤到货物。

仓库先进先出规划

1. 进出从不同的门进行,入库从进仓门进,出库从出仓门出;

2. 联单制,每箱设两联单,一联贴箱上,一联放文件夹内,依据入仓时间排序,需物料时文件夹内单据时间最早的物料优先搬出使用;

3. 双区制,物料调配二个区中,进来物料放A区,发料从B区发,B区发放完成时,AB两个区标识牌互换,始终是B区发料;

4. 重力供料制,适用于散装料,水泥、米、塑胶颗粒、油,将物料散装于大仓中,从上部进仓,下部出仓;

5. 移区制,物料从验收入库一端或一面移向发料端,保证先进现出,缺点,每次发料都移动,工作量大;(货物可以放到有滚轮或者轮板上面)

6. 成轴产品用轴穿起来放到钢架上面,实现从入库端到发料端的逐渐移动(同时解决堆放层高的问题),要设有锁定装置。