供应商质量管理(Supplier Quality Management ,简称SQM),是把被动的来料质量控制(IQC)转变为更加主动的全面供应商质量管理系统。

其目的是维持和提高供应商的品质保证能力,以持续提供符合或超越质量要求的产品。

供应商质量管理核心任务包括新供应商的导入、产品(零部件)实现、批量生产绩效管理三个环节 (如下图所示)。

图:供应商质量管理核心任务

关于新供应商导入环节质量如何管理,新产品(零部件)实现过程供应商的质量管理,以及批量生产阶段供应商质量的管理,将在以后的文章中分析阐述。

SQM供应商质量管理

在质量管理框架中的作用

SQM 供应商质量管理是质量管理中非常重要的一环。

对于很多制造业的企业来讲,原材料成本占销售成本的50%以上。在某些零部件生产行业这个占比可能会达到60%,甚至更高。

原材料质量直接影响到公司整体成本,且供应商质量管理水平的高低,很大程度上影响整个公司的质量管理水平,影响着企业竞争力,当然也影响着供应商自身的竞争力。

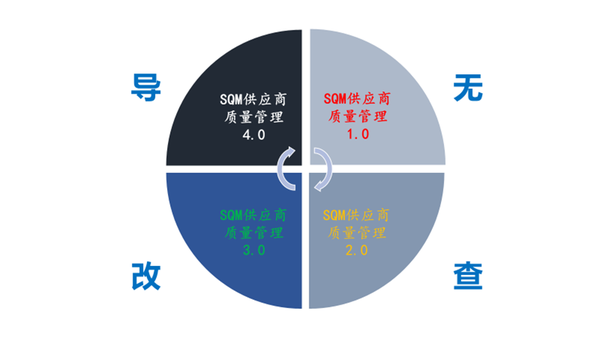

如何识别企业自身的供应商管理水平呢?我们沿用质量管理4.0的理论,分析自身供应商管理系统,定位处于质量管理的阶段,为供应商质量管理奠定提升路径图。

1. 供应商质量管理1.0 ,典型特点“无”

无专职的供应商质量管理人员,在供应商导入时往往以采购、价格主导,质量系统流于形式或者缺失;

产品开发过程管理基本是“零”;供应商的质量保证全靠来料质量控制(IQC)进行拦截,每天只能祈祷供应商不要犯错;

来料不良处理简单粗暴,没有形成原因分析及改善机制,周而复始,一直走不出恶性循环的圈儿。

一言以蔽之,处于这个阶段的企业,因为没有专职的供应商质量管理人员,所以在供应商导入的过程中没有选好有能力的供应商;

因为没有专职的供应商质量管理人员,所以在供应商零部件开发过程中不能消除潜在的质量风险;

因为没有专职的供应商质量管理人员,在供应商零部件产生投诉以后不能有效跟踪改善验证的结果;

因为没有专门的供应商质量管理人员,客户投诉一旦跟原材料有关便不能及时的从供应商处得到改善的措施,从而引起客户的不满。

2. 供应商质量管理2.0 ,典型特点“查”

处于供应商质量管理2.0阶段的企业,已经开始设置专职的SQE(Supplier Quality Engineer 供应商质量工程师)。

SQE 在供应商导入、零部件开发、量产管理中开始抛头露面,但其主要的手段是以Audit (审核)为主。

每次到供应商处都会指出这不行,那不行,要求供应商提交的各种文件,也能挑出很多毛病,至于具体什么样行,就不得而知了。

虽然供应商的绩效也能给予反馈,但是怎么能改好,还是无从下手。一个字概括这个阶段企业供应商质量管理的特点就是“审”,处于乙方的供应商通常是心服口不服。

3. 供应商质量管理3.0 ,典型特点“改”

处于供应商质量管理3.0阶段的企业,其SQE除了能完成上述描述的各种审核与挑刺儿以外,其核心的任务是能帮助供应商找出到底是哪儿不行,甚至能够通过DOE、CAPA、FMEA 等质量工具帮助供应商找出可行的解决方案。

但是仍停留在事后改善,也就是当供应商绩效出现问题的时才会出击去解决。

“改”字为主要特征的供应商质量管理已经开始凭借自己的专业性受到供应商的欢迎了。

4. 供应商质量管理4.0 ,典型特点“导”

处于供应商质量管理4.0阶段的企业已经把供应商质量工程师SQE按工作内容拆分处SDE (Supplier Development Engineer 供应商发展工程师)和SQAE (Supplier Quality Assurance Engineer供应商质量保证工程师)。

其中SDE负责供应商导入跟供应商零部件的实现两个核心任务,SQAE 负责供应商量产供货绩效的管控。

分工的细化,使得SDE能从日常纷杂的救火当中脱离出来,全身心专注于前期的策划工作,在供应商犯错之前,就通过辅导供应商在策划过程中贯彻落实“一次做对”,从而最大程度上减少量产以后质量问题的产生。

即便是有漏网之鱼,量产过程中SQAE及时的跟进也会保证供应商质量问题的改善得以即使落实。

图:SQM供应商管理在质量管理中的作用

在不同的发展阶段,供应商质量管理SQM对公司质量的贡献也不一样。发展阶段越高,供应商质量管理对整体质量管理的贡献也就越大。

4.0阶段,尤其是专注于供应商前期开发质量管控的SDE的出现,将会在提升供应商质量保证能力的同时有效为企业整体质量水平的提升打好基础