1自主管理能够改变现场

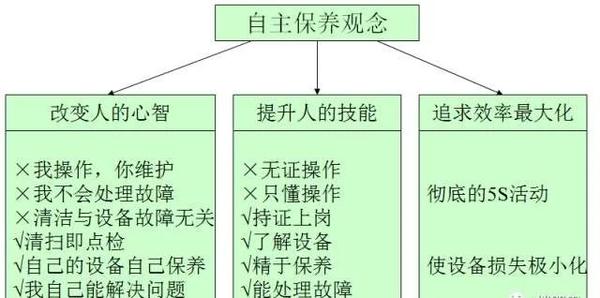

自主管理活动是以制造部门为中心的生产线员工的重要活动,是指生产一线员工以主人的身份,对“我的设备、区域“进行保护、维持和管理,实现生产理想状态的活动。

活动内容:对设备的基本条件(清扫、注油、坚固等)的整备和维持,对使用条件的遵守、零部件的更换、劣化的复原与改善。

活动方式:反复PDCA循环,分7个阶段循序渐进地展开

1、自主管理的目的

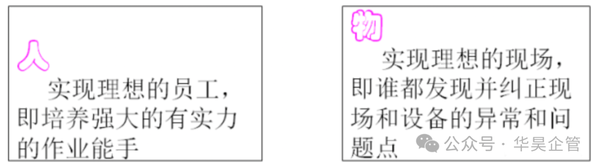

自主管理的基本思路是通过理想的员工实现理想的现场,进而实现理想的企业

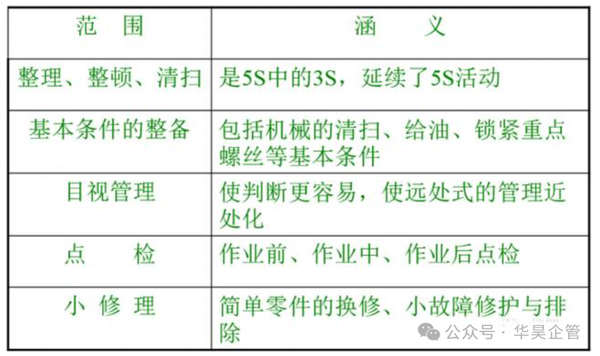

2、自主保养的范围

2自我完善的七个阶段

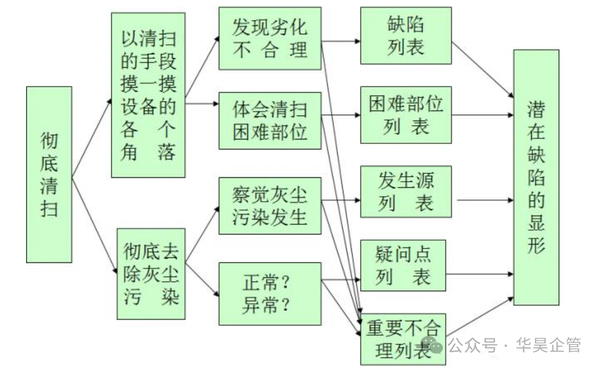

1、初期清扫

目标

· 彻底去除影响或阻碍设备或产品机能的一切潜在微缺陷

· 彻底清扫设备的每一个角落,并考虑怎样才能舒适、简便、快捷地进行清扫的方法

· 人的行动发生改变

活动计划项目

· 第一阶段导入教育

· 制定活动目标和计划

· 决定设备责任人

· 设备结构机能画图并教育

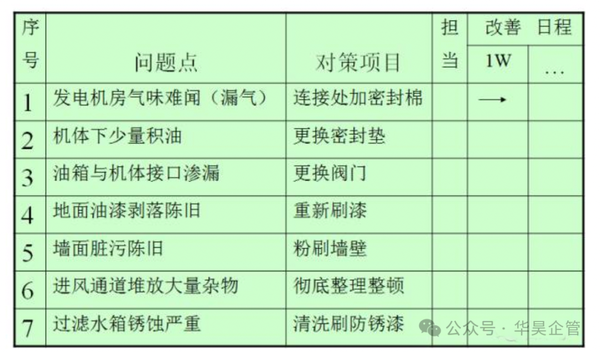

· 不合理列表

· 对策实施

· 制定清扫准基准书

· 诊断

2、发生源、困难部位对策

问题发生的根源或根本原因。问题包括故障、不良、灾害等。此处重点指污染发生的直接和根源部位。困难部位是指阻碍人行动(清扫、点检、注油、紧固、操作调整等)的原因或部位。

活动要点:

· 培养改善的欲望

· 首先考虑切断发生源

· 其次考虑困难部位对策

· 活动的主要工具:刨根分析表,循环改善表

3、制订准基准书

对清扫、注油、点检等作业制订基准书活动,主要是开展目标时间表内的清扫、注油的维持活动

活动要点:

· 初期注油教育的内容

· 注油准基准的制定要领:制作注油系统图,制作注油部位列表,确认注油系统,决定油种、油量和周期,确定注油方法,明确注油责任。

· 制订清扫注油点检基准

· 润滑注油的可视化管理

4、总点检

生产线员工进一步理解设备的结构、机能、原理,对照设备的理想状态,系统地对设备各部件进行分类精密点检,及早发现潜在问题并复原改善的日常点检活动。

活动要点:

· 设定总点检科目一般有机械、润滑、气压、液压、驱动、电气、安全等7个项目以上

· 技能4星评价:接受教育★ ;实习通过★★;可举一反三★★★;协助组长开展教育★★★★

· 制订总点检基准

· 进行可视化管理:机械、润滑、气压、液压驱动等要素标示方法

5、自主点检

对设备劣化进行复原的部位继续改善,进一步提高设备的可靠性、保全性和产品品质,重

新研究前个阶段制定的基准,开展高效率点检与无失误点检

目标

· 设备MTTR减半

· 缩减点检总时间

活动要点

· 重新检讨点检管理项目

· 对点检项目明确分工

· 确定点检时间

6、工艺品质保证

从设备扩散到器具、工具、原材料、部件等全体品质因素,全面开展以品质不良“0”化为导向的活动

活动要点

· 彻底的OUTPUT(输出)

· 要素管理(积累数据或记录)

· 彻底的INPUT(输入)要素管理

· 根据不良发生原因对症下药

7、自主管理

为了彻底消灭浪费、提高TPM水准,开展向极限目标挑战,推进6∑(3.4ppm)和ZD(零

缺陷)管理的活动

目标

· 所有的浪费“0”化

· 全员专家化

活动要点

· 发掘潜在浪费的活动

· 向极限挑战的活动

3自我完善的七个阶段

上级部门根据自主管理诊断基准书,对小组活动 3要素-板、物、人(活动过程板、现场现物现象、全体成员)进行综合观察与沟通的活动

1、诊断的目的

⑴看成果 活动目的要明确把握过程与成果

⑵重教育 合格与否要判定重点放在教育上

⑶多鼓励 缺点固然要指出发现优点更重要

⑷促沟通 上下交流筑氛围形成共感是关键

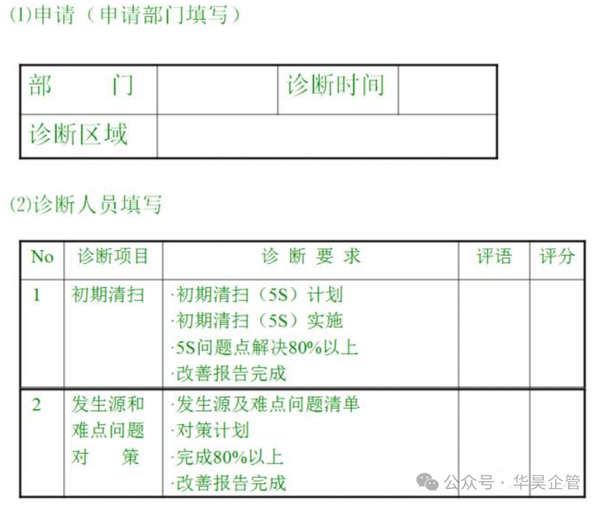

2、自主保全活动诊断表