今天跟大家用大白话聊聊一款非常重要的质量工具——FMEA,看完本文卖菜大妈都懂了!

01

“曲突徙薪”的故事

先看一个小故事,“曲突徙薪”,出自汉·桓谭《新论》。“曲突”是弯曲烟囱,“徙薪”是迁移柴火。

齐国人淳于髡到邻居家里作客,看见主人家的灶上烟囱是直的,旁边又有很多木材。告诉主人说,烟囱要改曲,木材须移去,否则将来可能会有火灾,主人听了没有做任何表示。

不久主人家里果然失火,四周的邻居赶紧跑来救火,最后火被扑灭了,于是主人烹羊宰牛,宴请四邻,以酬谢他们救火的功劳,但是却没有请当初建议他将木材移走,烟囱改曲的淳于髡。

周围人讥讽这位主人说:“‘曲突徙薪无恩泽,燋头烂额为上客。’盖伤其贱本而贵末也”。

如果当初听了淳于髡的话,今天也不用准备宴席,更没有火灾的损失。但现在论功行赏,原先防患于未然的人没有被感恩,只有救火的人成为座上客!是不是本末倒置呢?

一般人认为,足以摆平或解决企业经营过程中的各种棘手问题的人,就是优秀的管理者,其实这是有待商榷的。俗话说:「预防重于治疗」,能防患于未然之前,更胜于治乱于已成之后。由此观之,企业问题的预防者,其实是优于企业问题的解决者。

02

白话FMEA

今天咱们来通俗讲解,也就是洋人说的FMEA (Failure Mode and Effects Analysis)。

当初,初入质量行业,听说飞马(FMEA的中文俗称)的时候,总觉得高深的不得了,培训机构更是将其讲得神乎其神,培训资料更是土不土,洋不洋的中文英文夹杂,更显的高深无比。

经过多年的磨砺和思考,我得出一个结论,那就是能把高深的东西,讲给菜场卖菜的中国大妈弄明白,那是绝对的高手;如果能把菜场卖菜那点儿事,总结成高深莫测的理论,那也绝对是高手。

曾经一位专家级别的质量朋友,用飞马分析一个8级地震:

严重度(Severity):家破人亡,10分(越严重分值越高)

频度(Occurrence):千年一遇,1分(频率越高,分值越高)

探测度(Detection):不可预测,10分(越难探测,分值越高)

备受诟病的RPN,因为其简单粗暴的计算方式,经常被拿来吐槽-“评判优先级有失公正”。风险顺序数RPN(RiskofPriority Number)=严重度(S)×频度(O)×探测度(D)=10×1×10=100分;新版FMEA中取而代之的是FMEA新贵“行动优先级AP”,它更强调我们评价改进优先顺序时,不要粗暴要温柔,要统筹考虑“S O D”他们之间的组合矩阵关系,说得简单一点-“查表法”……

那该怎样进行改善呢?

频度:有运气的成分,但也可以通过设计优化、增加设计防错,让它发生概率降下来(降低发生度);

探测度:台风来袭很厉害,但可以通过先进的气象卫星提前探测出台风轨迹,提前做准备(提高探测度)。

严重度:降低严重度比较难,因为它与失效模式和被影响者有关,只有设计变化,让失效模式不会出现才是正道。

所以,用FMEA分析的结果是:改变频度和探测度非人力能为,只有采取措施降低严重度才可以降低地震的破坏性。

03

FMEA定义

听完他的讲解,醍醐灌顶,知识来源于生活,是生活的总结,没有什么是高深的,然而我们再来看FMEA的定义:

潜在失效模式与后果分析(FailureModeand Effects Analysis,简称FMEA),是在产品/过程/服务等的策划设计阶段,对构成产品的各子系统、零部件,对构成过程,服务的各个程序逐一进行分析,找出潜在的失效模式,分析其可能的后果,评估其风险,从而预先采取措施,减少失效模式的严重程序,降低其可能发生的概率,以有效地提高质量与可靠性,确保顾客满意的系统化活动。

结合上面的例子,这条高深莫测的定义,瞬间秒懂!

04

FMEA的历史

50年代初,美国第一次将FMEA思想用于一种战斗机操作系统的设计分析;

60年代中期,FMEA技术正式用于航天工业(Apollo计划);

1976年,美国国防部颁布了FMEA的军用标准,但仅限于设计方面。

70年代末,FMEA技术开始进入汽车工业和医疗设备工业。

80年代初,进入微电子工业。

80年代中期,汽车工业开始应用过程FMEA确认其制造过程。

1988年,美国联邦航空局发布咨询通报要求所有航空系统的设计及分析都必须使用FMEA。

1991年,ISO-9000推荐使用FMEA提高产品和过程的设计。

1993年,被美国三大汽车公司首次编制成手册。

1994年,FMEA又成为QS-9000的认证要求。

1995年2月,FMEA推出第二版。

2001年7月,FMEA推出第三版。

2008年7月,FMEA推出第四版。

2019年6月,美国汽车工业行动集团(以下简称“AIAG”)和德国汽车工业协会(以下简称“VDA”)联合出版FMEA新标准,首次同步发行德语版、英文版和中英双语版标准。

05

FMEA的目的

潜在的失效模式和后果分析(FMEA),作为一种策划用作预防措施工具,其主要目的是发现、评价产品/过程中潜在的失效及其后果;找到能够避免或减少潜在失效发生的措施并且不断地完善。

1、能够容易、低成本地对产品或过程进行修改,从而减轻事后修改的危机。

2、找到能够避免或减少这些潜在失效发生的措施;

3、失效未发生,但可能会发生,又不一定会发生。

FMEA作为技术风险管理的基本方法,是一种以团队为导向的系统性分析方法,可以识别并减少风险。如果开发及生产过程中的故障起因发现得太晚,或者是到产品投入市场时才发现,那么这种情况下的返工及纠正措施在成本及时间上都耗费巨大。将FMEA 引入到产品开发过程的早期阶段,有助于对产品及过程风险进行识别,并通过采取适当的措施减少或者甚至避免缺陷的产生。

FMEA的应用对于供应无故障产品以及提高顾客满意度是非常必要的。这与减少和避免故障成本以及保修和商誉或故障产品召回相关的故障成本密切相关。

通过使用基础 FMEA可以降低开展FMEA的成本。这些基础FMEA,融合了公司早期开发的经验教训,为开展新 FMEA 项目奠定了良好的基础。

降低变更成本是持续应用FMEA的另一个原因。这涉及变更的数量和直接相关的修改工作,包括处理过程和文件归档。顾客、供应商或公司内部部门都可以触发变更。

避免变更以及修改或至少最大程度地降低产生费用的唯一途径,是FMEA的持续应用,让顾客、供应商和内部的专业部门尽早参与产品和过程的开发。

06

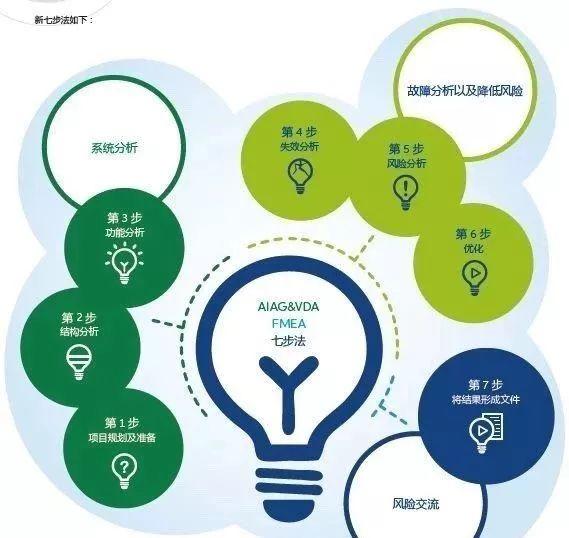

FMEA改进以及新标准的特点

第1步:项目规划及准备

内容:项目描述、项目计划、分析边界以及确定使用的基础FMEA

主要变更在于:

确定分析范围

修改表单中的标题

第2步:结构分析

内容:描述分析范围、设计FMEA、过程FMEA以及负责人,作为功能分析的基础。

主要变更在于:

关于设计FMEA:描述方块图 / 边界图

关于过程FMEA:描述过程流程图以及结构树

顾客和供应商之间的合作

第3步:功能分析

内容:产品或过程功能的可视化,要求与功能之间的关联,开发团队(系统、安全和组件)之间的合作以及失效分析的基础。

主要变更在于:

根据参数图进行描述

对工程团队之间的合作进行描述

第4步:失效分析

内容:创建失效链,顾客和制造商之间的合作(失效影响),为FMEA表单中的失效记录以及风险分析奠定基础。

主要变更在于:

引入关注要素概念

设计 FMEA 和过程 FMEA 之间的关联

顾客和供应商之间的合作

第5步:风险分析

内容:描述和评估现有的和 / 或已计划的措施、确定措施优先等级(AP)、为产品优化或过程优化奠定基础。

主要变更在于:

为严重度(S)、频度(O)、探测度(D)修订评估表

在过程 FMEA 中延伸对工厂自身、供货工厂(如知晓)以及最终用户(如知晓)的影响。

用措施优先等级(AP)替代风险等级数(RPN)

第6步:优化

内容:确定必要措施以降低风险,确定措施实施的责任人以及时间期限,实施以及记录相关措施(包括确认有效性),FMEA 团队、管理层、顾客和制造商之间关于潜在失效的合作,为产品要求和 / 或过程要求的改善及预防及纠正措施的制定奠定基础。

主要变更在于:

优化过程的详细描述

FMEA团队、管理层、顾客和供应商之间的合作

第7步:将结果形成文件 - 新步骤

内容:记录和交流为降低风险而采取的措施,评估所采取措施的有效性。

主要变更在于:

在报告中总结 FMEA 的范围和结果

将失效的技术风险评估作为开发计划的一部分和项目里程碑